産業廃水の浄化実証例

A社(研磨処理水)試験期間 : 平成17年6月13日より平成17年7月19日

B社(工場処理水)試験期間 : 平成17年10月27日より平成17年11月18日

O社(工場処理水)試験期間 : 平成20年11月27日より平成22年4月30日

[A社]

| 廃水概要 | 研磨作業中に排出する研磨材入り洗浄廃液を一次処理(PH調整・凝集沈降等)したBOD値150mg/l前後の排水。但しBOD値にはかなり変動がある。 |

|---|---|

| 試験期間 | 平成17年6月13日より平成17年7月19日までの37日間 |

| 使用装置仕様 | 長さ125cm、幅15cm、高さ50cmの隔壁式浄化水路で、内側を12に区切りその内の11段槽に接触媒体を入れた物。1段槽は下部、2段槽は上部よりつぎの段槽に流入し、最終段槽の上部より流出する、自然流下式の接触浄化水路である。 |

| 試験方法 | 水を張った浄化水路12段槽の内、1~11段槽にバクチャーパウダー300ppmを水に溶かして混入し、次ぎに1段槽にバクチャー300ppmを、2段槽から10段槽にバクチャー55ppmを常時水が接触するように浸漬した。1段槽に排水を流入し12段槽より浄化水を流出した。 |

| 試験容量 | 基本的には90リットルの浄化槽に270リットルの排水を24時間で流入させるのがベストであるが、排水量の増減により変化するのはやむを得ない。 今回の試験では流入量は43ml/minから180ml/minまで大きな変化があり滞留時間に換算すると8.3~31.7時間の開きがあった。 |

| 試料採取方法 | 試験期間中の10時~10時30分の間に排水原水、6段槽及び流出口より採取しこれを持ち帰り試験した。 |

| 試料試験方法 | COD:TOA製簡易CODメーターによる試験 DO・PH:セントラル科学製DO,PHメーターによる試験 透視度:100cmの透視度計による試験 |

| 経過日 | 8日目(6/21) | 14日目(6/27) | 21日目(7/4) | 28日目(7/11) | 36日目(7/19) |

|---|---|---|---|---|---|

| COD | |||||

| 流入排水 | 22.1mg/l | 24.0mg/l | 26.4mg/l | 25.1mg/l | 24.5mg/l |

| 6段槽処理水 | - | 24.0mg/l | 20.1mg/l | 21.8mg/l | 17.0mg/l |

| 流出口処理水 | 17.4mg/l | 16.0mg/l | 16.3mg/l | 28.1mg/l | 16.2mg/l |

| DO | |||||

| 流入排水 | 4.5mg/l | 3.2mg/l | 3.5mg/l | 4.5mg/l | 3.9mg/l |

| 6段槽処理水 | - | 4.7mg/l | 3.5mg/l | 4.5mg/l | 3.9mg/l |

| 流出口処理水 | 4.2mg/l | 3.6mg/l | 4.4mg/l | 4.9mg/l | 4.0mg/l |

| PH | |||||

| 流入排水 | 7.13 | 7.45 | 7.21 | 6.76 | 6.39 |

| 6段槽処理水 | - | 7.71 | 7.30 | 7.48 | 6.95 |

| 流出口処理水 | 7.28 | 7.41 | 7.31 | 7.36 | 7.01 |

| 透視度 | |||||

| 流入排水 | 40.2cm | 22.0cm | 23.8cm | 29.0cm | 24.5cm |

| 6段槽処理水 | - | - | 48.5cm | - | - |

| 流出口処理水 | 100.0cm以上 | 45.0cm | 100cm以上 | 100cm以上 | 100cm以上 |

| 開始日 | 10.8l/hr (滞留時間 8.3hr) |

|---|---|

| 8日目 | 4.3l/hr (滞留時間20.9hr) |

| 14日目 | 5.4l/hr (滞留時間16.6hr) |

| 21日目 | 11.1l/hr (滞留時間 8.1hr) |

| 28日目 | 2.9l/hr (滞留時間 31hr) |

| 36日目 | 2.5l/hr (滞留時間 36hr) |

流入量の増減による滞留時間の増減は、排水流入装置が簡易である事によるが、今後バクチャーシステムを採用する場合、流入量に見合った容量の接触浄化水路を設置し、流入量をポンプで制御する事により、正確な滞留時間を設定する事が可能である。

浄化結果

表1に今回の浄化試験の数値を表した。個々の数値は表1に、数値の変動は図1~図4に示した。

-

図1.COD槽別数値

考察

浄化結果に挙げた表及び図を見ると、浄化効果は現れていると考える。開始より21日目までは順調に推移している事がわかる。この時の生物相は有用生物が多数生息し、活発に活動していた(個々の試験表参照)。

その後28日目に流出口のCOD値が少し上昇している。この時の状態は、1~2日前に生物相が対応できない状態、たとえば急激なPHの変化、あるいは生物に有害な物質等の流入により、生物相が減少した為と考えられる。

ただこの時6段槽ではCOD値も下がってきており、悪くなった浄化率が復帰を始めたのが確認出来、36日目には正常運転に近づいて来ているので、悪い状態になっても復帰は早く行われる事が判る

これらの結果、バクチャーシステム浄化法での処理前と処理後の水質の変化は歴然であり、特に透視度は100cm以上に改善され、処理効果が顕著に現れていると言える。

本システムを採用し、流入量に見合った容量の接触浄化水路を使用して滞留時間を正確に設定すれば、より大きな処理能力の確保が可能であると結論付ける。

尚参考資料として試験成績表、設置した試験用浄化槽の写真、主な有用生物の図を添付しておく。

平成17年7月22日作成

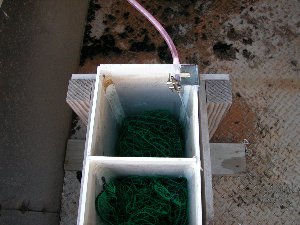

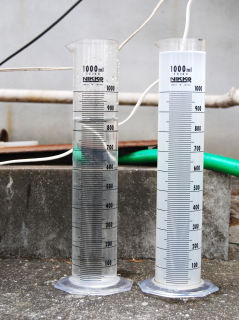

試験用浄化水路正面写真

試験用浄化水路正面写真

試験用浄化水路側面写真

試験用浄化水路設置状態

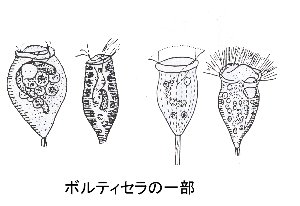

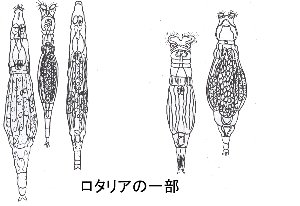

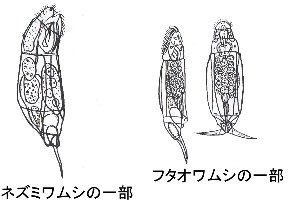

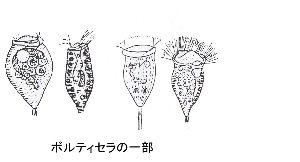

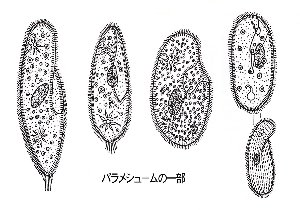

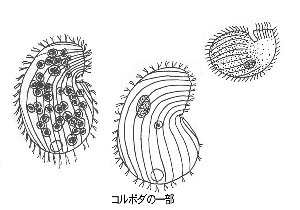

浄化槽で繁殖した有用生物

これらの生物が浄化槽内の汚泥状物質の中で繁殖し、廃水の有機物等の富栄養化物を捕食し、水を浄化する。

[B社]

| 廃水概要 | 排水処理装置の曝気槽より取り出した処理中の水でCOD値140mg/l前後の水。以後これを原水と呼ぶ。 |

|---|---|

| 試験期間 | 平成17年10月27日より平成17年11月18日までの22日間 |

| 使用装置仕様 | 長さ125cm、幅15cm、高さ50cmの隔壁式浄化水路で、内側を12に区切りその内の11段槽に接触媒体を入れた物。1段槽は下部、2段槽は上部よりつぎの段槽に流入し、最終段槽の上部より流出する、自然流下式の接触浄化水路を使用した。 |

| 試験方法 | 水を張った浄化水路12段槽の内、1~11段槽にバクチャーパウダ-300ppmを水に溶かして混入し、1段槽に原水を流入し12段槽より処理水を流出した。 |

| 試験容量 | 基本的には90リットルの浄化槽に270リットルの排水を24時間で流入させるのがベストであるが、エアー混入等により変化するのはやむを得ない。 今回の試験では流入量は30ml/minに設定したが経過時間と共に多少の変化はあった。 |

| 試料採取方法 | 試験期間中の10時~10時30分の間に原水及び流出口より採取しこれを持ち帰り試験した。 |

| 試料試験方法 | COD:TOA製簡易CODメーターによる試験 DO・PH:セントラル科学製DO,PHメーターによる試験 透視度:100cmの透視度計による試験 |

| 透視度 | COD | PH | DO |

| 8cm | 141mg/l | 6.92 | 0.9mg/l |

| 経過日 | 開始日 | 6日目 | 14日目 | 21日目 |

|---|---|---|---|---|

| COD | ||||

| 流入排水 | 141mg/l | 99mg/l | 140mg/l | 133mg/l |

| 流出口処理水 | - | 69mg/l | 64mg/l | 72mg/l |

| DO | ||||

| 流入排水 | 0.9mg/l | 0.9mg/l | 0.8mg/l | 0.9mg/l |

| 流出口処理水 | - | 0.9mg/l | 2.1mg/l | 1.4mg/l |

| PH | ||||

| 流入排水 | 6.92 | 6.92 | 6.88 | 6.89 |

| 流出口処理水 | - | 6.96 | 6.96 | 7.1 |

| 透視度 | ||||

| 流入排水 | 8cm | 9.2cm | 10.5cm | 7.4cm |

| 流出口処理水 | - | 19.0cm | 25.2cm | 23.8cm |

| 開始日 | 10.8l/hr (滞留時間 8.3hr) |

|---|---|

| 6日目 | 15.1l/hr (滞留時間 5.9hr) |

| 14日目 | 12.6l/hr (滞留時間 7.1hr) |

| 21日目 | 54.1l/hr (滞留時間16.6hr) |

浄化結果

今回の浄化試験の数値を表と図にした。項目別の数値は表 1に、数値の変動は図1~図4に示した。

-

図1.COD数値

考察

浄化結果に挙げた表及び図を見ると、浄化効果は現れていると考える。開始より14日目までは順調に推移している事がわかる。この時の生物相は曝気槽内の有用生物が多く見られるが、その数は曝気槽内の4~5倍に増え活発に活動していた。

その後21日目に流出口のCOD値が少し上昇し、透視度も少し下がって来た。この時の状態は、曝気槽内の網が破れ、曝気槽内の浮遊物質(有機物)が浄化水路内に過剰に入り込み、生物相が対応できない状態になる過程に入ったと考えられる。この状態が続くと、浄化水路内の有機物が腐敗を始めると考えられるので、急遽試験を打ち切った。現在までの試験結果より、無曝気での接触のみでCOD除去率が最高54%であれば、管理された条件下ではもう少し上の除去率が達成されると考えられる。

以上の結果を見ると、バクチャーシステム浄化法(バクチャーパウダー散布のみを含む)での排水処理前と処理後の水質の変化は歴然であり、処理効果が顕著に現れていると言える。

本システムを採用し、浄化設備に見合った量のバクチャーパウダーを散布し、適切な処理条件を与えてやれば、より大きな処理能力の確保が可能であると結論付ける。

平成17年11月24日作成

バクチャーパウダーを混入し試験開始

試験開始3週間後の浄化水路の状態

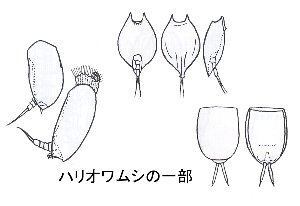

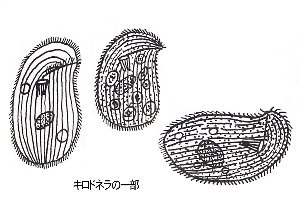

浄化水路内で増殖した生物

これらの生物は曝気槽内にも生息していたが浄化水路内では、曝気槽内の4~5倍の数に増殖していた。

[O社]

①浄化装置

②原水との比較

| 散布日 | 平成20年11月27日 |

|---|---|

| 施設 |

・主な排水 うどん製造でつかう水 ・排水量 日量10t |

| 散布後の状況 | 散布前は透明度が3cmだったが散布後100cm以上になった。 CODやTOCも以下のようにさがっている。 |

| 原水 | 排出水 | |

| 透明度 | 3cm | 100以上 |

| PH | 7.1 | 6.7 |

| COD | 1300 | 37 |

| SS | 270 | 7 |

| TOC | 750 | 29 |